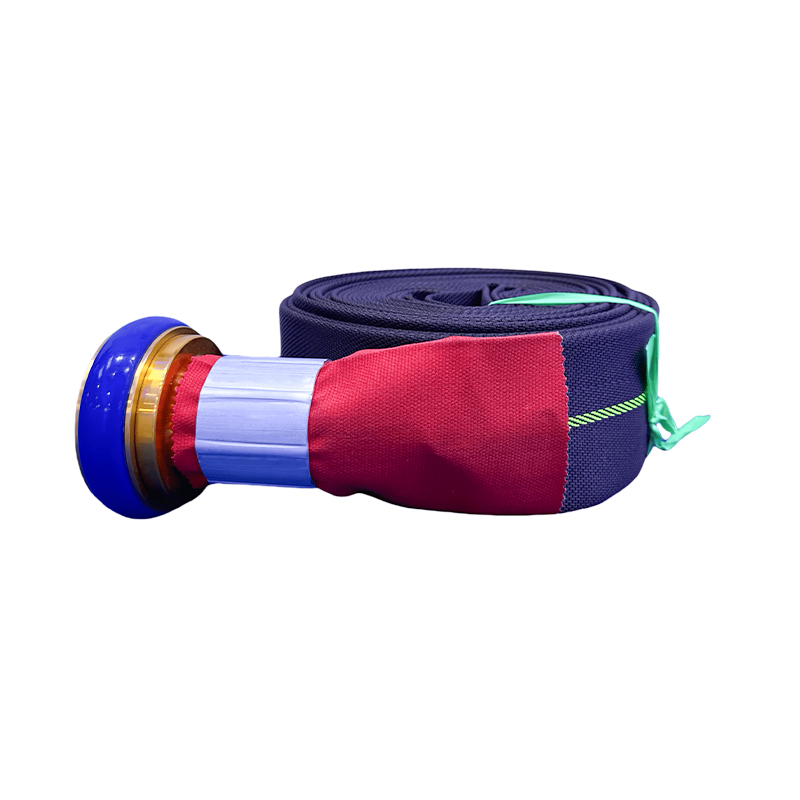

Hos Bomba EPDM adalah penting untuk aplikasi perindustrian, memadam kebakaran dan perbandaran. Memastikan lekatan yang kuat antara lapisan dalam dan jaket luar adalah penting untuk mengelakkan delaminasi semasa operasi tekanan tinggi. Selain itu, kekasaran permukaan lapisan secara langsung memberi kesan kepada kehilangan geseran dan jarak pelepasan air yang berkesan, menjejaskan kecekapan memadam kebakaran.

1. Faktor yang Mempengaruhi Kekuatan Lekatan

Lekatan antara Hos api EPDM lapisan dan jaket luar dipengaruhi oleh:

- Pengawetan suhu dan tekanan semasa pembuatan

- Penyediaan permukaan, termasuk kekasaran dan kebersihan

- Keserasian bahan dalam dan luar

- Penggunaan agen pengikat atau primer

| Faktor | Kesan pada Lekatan | Amalan yang Disyorkan |

|---|---|---|

| Kekasaran Permukaan | Peningkatan kekasaran meningkatkan saling mengunci mekanikal | Permukaan lapisan mikro-kasar sebelum ikatan |

| Keserasian Bahan | Ketidakpadanan mengurangkan lekatan, risiko delaminasi | Pilih bahan EPDM dan jaket dengan komposisi kimia yang serasi |

| Ejen Pengikat | Meningkatkan lekatan kimia | Sapukan primer yang sesuai sebelum pemvulkanan |

2. Kesan Permukaan Lapisan pada Kehilangan Geseran

Kekasaran permukaan dalam hos air EPDM berprestasi tinggi menjejaskan kecekapan aliran air:

| Jenis Permukaan | Kehilangan Geseran | Jarak Pelepasan Air |

|---|---|---|

| Lapisan Licin | Geseran rendah | Julat berkesan maksimum |

| Lapisan Mikro-Kasar | Geseran sederhana | Lekatan dan julat yang seimbang |

| Lapisan Sangat Kasar | Geseran tinggi | Julat dikurangkan tetapi ikatan yang lebih baik |

3. Mencegah Delamin dalam Aplikasi Perindustrian

menggunakan pencegahan delaminasi hos kebakaran bergaris getah teknik memastikan keselamatan operasi:

- Kawalan kualiti yang ketat semasa penyemperitan dan pemvulkanan

- Menguji kekuatan lekatan dengan ujian kulit dan ricih

- Mengekalkan suhu dan tekanan pengawetan yang konsisten

- Pemeriksaan berkala dan penyelenggaraan hos di lapangan

4. Mengimbangi Lekatan dan Prestasi Aliran Air

Untuk kehilangan geseran dalam hos EPDM , kompromi optimum antara kelicinan permukaan dalaman dan lekatan mesti dicapai:

| Matlamat Reka Bentuk | Kemasan Permukaan Disyorkan | Hasil |

|---|---|---|

| Lekatan Maks | Mikro-kasar | Penyahlaan berkurangan, kehilangan geseran sederhana |

| Kecekapan Aliran Maks | lancar | Geseran rendah loss, careful bonding needed |

| Prestasi Seimbang | Kekasaran terkawal | Lekatan yang boleh dipercayai dan julat air yang boleh diterima |

5. Amalan Penyelenggaraan dan Pemeriksaan

Pemeriksaan berkala meningkatkan ketahanan ketahanan hos api EPDM industri :

- Periksa tanda-tanda pemisahan lapisan dalam

- Pantau kehausan permukaan dan hakisan

- Pastikan hos disimpan dengan betul untuk mengelakkan ubah bentuk

- Jadualkan ujian tekanan dan penilaian lekatan secara berkala

Soalan Lazim

1. Bagaimanakah kekuatan lekatan Hos api EPDM adhesion strength diuji?

Ujian kulit dan ujian ricih digunakan. Daya piawai digunakan pada lapisan untuk mengukur rintangan detasmen, memastikan risiko delaminasi minimum di bawah tekanan operasi.

2. Adakah kekasaran permukaan dalam menjejaskan kecekapan aliran air?

ya. Permukaan licin berkurangan kehilangan geseran dalam hos EPDM dan meningkatkan jarak pelepasan air yang berkesan. Permukaan kasar meningkatkan lekatan tetapi mengurangkan sedikit kecekapan aliran.

3. Apakah amalan pembuatan yang menghalang delaminasi?

Penyediaan permukaan, agen ikatan, pengawetan yang tepat, dan keserasian bahan adalah kunci untuk mencegah penyingkiran pencegahan delaminasi hos kebakaran bergaris getah .

4. Bolehkah hos EPDM digunakan dengan selamat untuk aplikasi tekanan tinggi industri?

Ya, dengan syarat hos air EPDM berprestasi tinggi menjalani ujian lekatan, pengawetan yang betul, dan pengoptimuman kemasan permukaan untuk mengekalkan integriti struktur.

5. Berapa kerapkah lekatan dan geseran perlu diperiksa?

Untuk ketahanan hos api EPDM industri , pemeriksaan suku tahunan atau separuh tahunan disyorkan, termasuk pemeriksaan visual, ujian tekanan dan ujian pengelupasan untuk memastikan keselamatan jangka panjang.

en

en